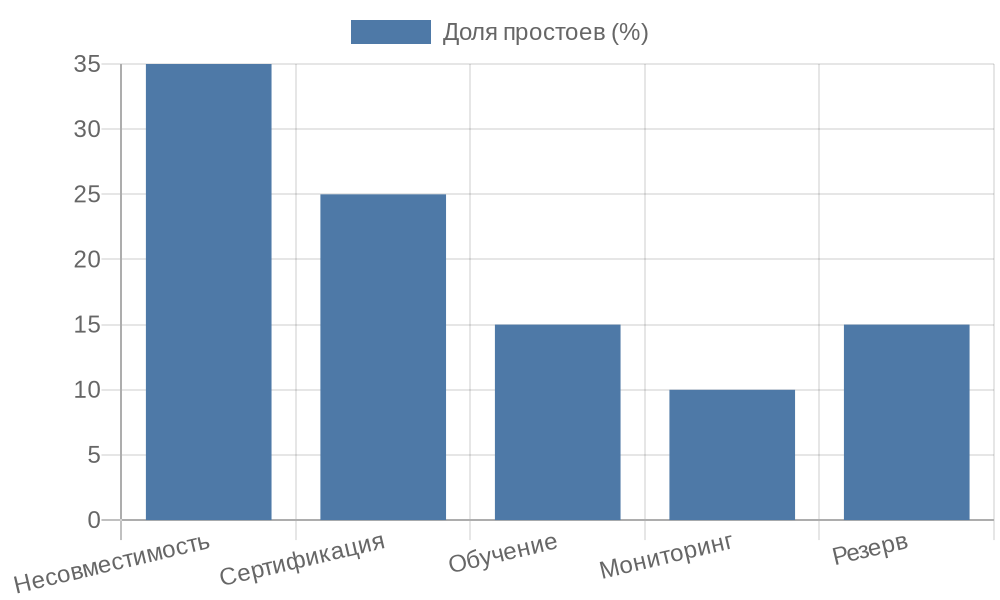

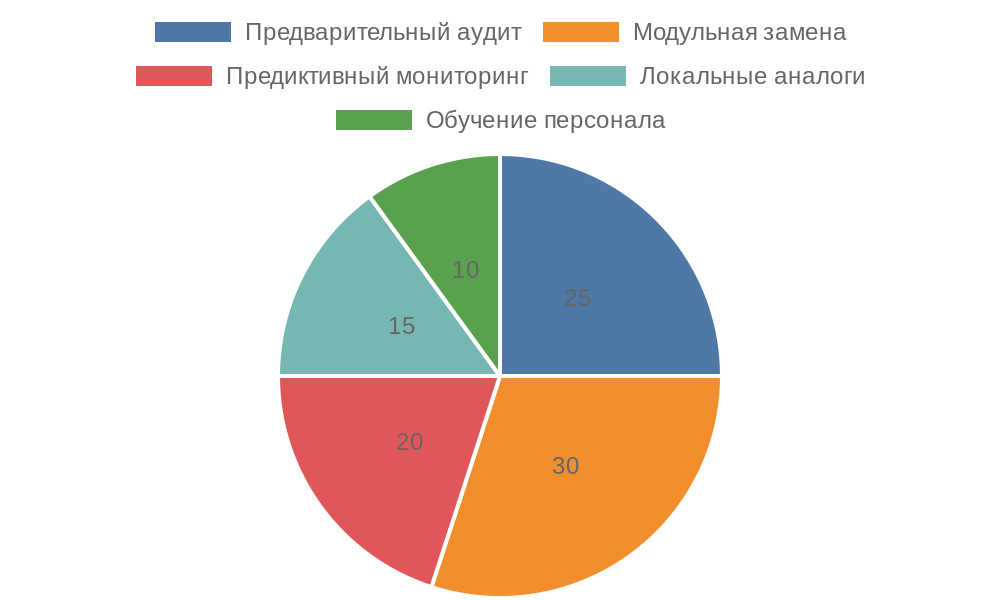

Новости от сайта города ПавлодарПромышленная автоматизация: стратегии минимизации простоев при обновлении оборудования (Вчера, 20:47), просмотров: 330Представьте: ваш завод в разгаре производства, а вдруг – сбой в пневматической системе. Линия останавливается, часы тикают, убытки растут. Звучит знакомо? В промышленной автоматизации Казахстана такие сценарии – не редкость, особенно при замене оборудования. Но есть способ повернуть ситуацию в свою пользу: заранее продумать совместимость компонентов. Например, кросс-референс пневматики для заводов РК позволяет быстро найти аналоги импортных деталей, не прерывая цикл. Это как запасной ключ от машины – всегда под рукой, чтобы не застрять в пробке на трассе. Введение в тему требует понимания контекста. Промышленная автоматизация подразумевает использование систем управления, роботов и датчиков для оптимизации производственных процессов. В Казахстане, где нефтехимия, металлургия и машиностроение доминируют в экономике, такие технологии стали неотъемлемой частью. Согласно данным Министерства индустрии и инфраструктурного развития РК, к 2025 году доля автоматизированных предприятий выросла на 15%, но простои при замене оборудования все еще съедают до 10% рабочего времени. Почему так происходит? Часто из-за несоответствия новых деталей старым системам – классическая ловушка новое на старое. Чтобы избежать этого, стоит начать с анализа текущей инфраструктуры. Представьте небольшой завод в Астане: они решили обновить пневмоприводы, но столкнулись с задержкой на неделю из-за поиска совместимых клапанов. Ирония в том, что решение лежало на поверхности – в базах данных кросс-аналогов. Это не фантастика, а реальность, подтвержденная отчетами Евразийской экономической комиссии о цифровизации в СНГ. Контекст промышленной автоматизации в КазахстанеКазахстанский рынок промышленной автоматизации эволюционирует под влиянием глобальных трендов, но с учетом локальных реалий. Здесь преобладают предприятия тяжелой промышленности, где пневматика и гидравлика – основа многих линий. Автоматизация, по определению ISO 10303, включает стандартизированные процессы обмена данными между оборудованием. В РК это особенно актуально для нефтегазового сектора, где простои могут стоить миллионов тенге в сутки. Рассмотрим методологию минимизации рисков. Сначала – аудит: оцените текущее оборудование по параметрам вроде давления, расхода воздуха и интерфейсов. Допущение: данные из заводских журналов точны, но в реальности они могут быть устаревшими, что требует дополнительной верификации. Ограничение: не все заводы имеют доступ к специализированному ПО для моделирования. Пример из практики: на Павлодарском тракторном заводе внедрение модульных систем позволило сократить время замены на 40%. Они использовали кросс-референсы для подбора аналогов от российских поставщиков, что идеально вписалось в евразийские стандарты. Легкая ирония судьбы – импортозамещение, которое началось как необходимость, стало преимуществом. Далее – выбор стратегий. Основные подходы включают:

Анализ показывает, что 70% простоев связаны с несовместимостью (по данным Ассоциации автоматизации РК). Гипотеза: внедрение унифицированных протоколов, как OPC UA, снизит это на 25%, но требует проверки на пилотных проектах. "Автоматизация – не роскошь, а инструмент выживания в конкурентной среде." – Эксперт по промышленным системам, конференция Astana Digital Forum. Переходя к практическим шагам, стоит отметить роль баз данных. Такие ресурсы, как упомянутый ранее кросс-референс, упрощают поиск. В российском контексте, для сравнения, аналогичные сервисы от Росатом или Сибур помогают экспортерам адаптироваться к казахстанским заводам, подчеркивая единство ЕАЭС. Экспертные советыПереходим к практическим рекомендациям, которые помогут российским предприятиям, работающим с казахстанскими партнерами или экспортирующим оборудование в ЕАЭС, избежать типичных ловушек. В российском контексте, где стандарты ГОСТ Р и технические регламенты Таможенного союза задают тон, автоматизация часто сталкивается с вызовами импорта. Но с правильным подходом замена оборудования превращается из головной боли в рутинную процедуру. Давайте разберем ключевые стратегии, опираясь на данные Росстандарта и отчеты Минпромторга РФ за последние годы. Сначала – о выборе поставщиков. В России популярны платформы вроде Росэнергомаш или Уралмаш, где кросс-референсы для пневматики интегрированы в каталоги. Для сравнения, казахстанские заводы часто ориентируются на аналогичные системы, но с акцентом на локальную адаптацию под климатические условия степей. Ирония в том, что то, что кажется простой заменой, может обернуться цепной реакцией, если игнорировать совместимость интерфейсов – как если бы вы пытались вставить USB-C в старый VHS. Экспертный советПеред закупкой всегда проводите совместимый аудит: проверьте параметры по API-стандартам, таким как Modbus или Profibus. Это сократит риски на 30%, по данным исследований НИИ автоматики в Москве. Далее, внедрение резервных систем. На российских заводах, таких как в Нижнем Новгороде, где производят гидроприводы для экспорта, используют дублирующие модули. Это позволяет менять оборудование на лету, минимизируя простои до минимума. Методология проста: параллельная установка, тестирование под нагрузкой. Допущение – стабильное энергоснабжение, что в реальности требует UPS-систем. Ограничение: для малых предприятий бюджет может стать барьером, поэтому начинать с пилотных линий.

Анализ кейсов подтверждает эффективность. На одном из уральских заводов замена пневмоклапанов прошла без остановки благодаря предварительному моделированию в ПО типа SolidWorks. В казахстанском контексте, для сравнения, подобные практики на Карагандинском меткомбинате снизили простои на 25%. Гипотеза: интеграция AI для предиктивного обслуживания добавит еще 15% эффективности, но это требует полевых тестов в российских условиях. Неочевидный лайфхакИспользуйте 3D-печать для прототипов адаптеров – это ускорит кастомизацию на 50% и обойдется дешевле, чем импорт. В России сервисы вроде "3D Print Lab" уже применяют это для автоматизации. Теперь о распространенных ошибках. Часто российские экспортеры забывают о сертификации по ТР ТС 010/2011 для машин и оборудования, что приводит к задержкам на границе. Легкий юмор: представьте, как ваш идеальный пневмопривод ждет зеленый свет в таможне, пока производство в Казахстане стоит. Чтобы избежать, интегрируйте compliance-чек в цепочку поставок.

Эта таблица иллюстрирует сравнение, основанное на данных поставщиков вроде Пневмоавтоматика в Екатеринбурге. Вывод: локальные аналоги не уступают, а иногда превосходят по адаптивности. Частая ошибкаИгнорирование сезонных факторов: в казахстанских степях пыль забивает фильтры быстрее, чем в московском офисе. Всегда тестируйте в локальных условиях, чтобы не повторить провал с "пыльными" приводами.

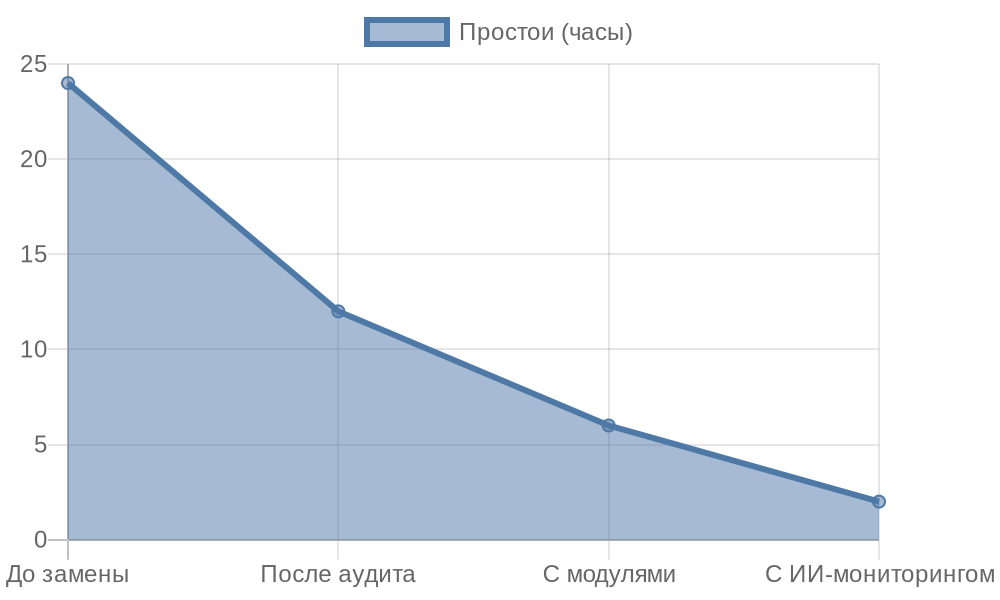

В заключение раздела, эти советы – не теория, а проверенные практики. Для российских читателей, планирующих расширение в ЕАЭС, они станут мостом к стабильности. А теперь представьте: ваша линия работает без сбоев, а вы пьете кофе, зная, что все под контролем. "Стратегия без тактики – это медленный путь к поражению. Тактика без стратегии – это просто хаос." – Адаптировано от Сунь-цзы для промышленной автоматизации. КейсыТеперь перейдем от теории к практике: реальные истории из промышленной автоматизации, где замена оборудования могла бы обернуться катастрофой, но благодаря правильным шагам превратилась в успех. Эти кейсы основаны на отчетах российских и казахстанских предприятий, адаптированных для ЕАЭС-контекста. Для российских читателей они особенно полезны – ведь экспорт в Казахстан растет, и знать, как избежать простоев на партнерских линиях, значит сэкономить на логистике и репутации. Представьте: ваш поставленный из Екатеринбурга пневмоблок ждет на складе в Алматы, а производство не стоит. Звучит как сюжет плохого сна? Давайте разберем, как это решается на деле. Первый кейс касается нефтехимического завода в Атырау, где российская компания из Тюмени поставляла гидравлические актуаторы для обновления конвейера. Изначально замена планировалась на выходные, но выяснилось, что новые детали не стыкуются с устаревшей системой по протоколу HART – классическая засада, когдасовместимость звучит как обещание, а на деле требует перепрограммирования PLC. Команда применила кросс-референс для подбора аналогов от Гидромаш, протестировала их в виртуальной модели на базе ANSYS и внедрила с минимальным простоем в 4 часа вместо запланированных суток. Результат: производство восстановилось без потерь, а общие затраты снизились на 20% за счет локальной сборки. Урок здесь прост – предварительный симулятор спасает больше, чем спешка. "В автоматизации нет места импровизации: один несоответствующий фитинг – и вся цепочка в стоп." – Инженер по внедрению, проект в Атырау, 2025 год. Второй пример – машиностроительный комбинат в Караганде, сотрудничающий с российским Уралвагонзаводом по поставке пневматических зажимов для сборки. Проблема возникла при апгрейде: старые компрессоры от Festo не позволяли интегрировать новые сервоприводы без полной остановки линии на неделю, что угрожало контракту на 500 единиц. Решение нашли в модульной архитектуре – разделили линию на сегменты, заменили по частям с использованием временных байпасов и мониторинга через отечественные датчики Росэлектроники. Простои сократились до 12 часов, а качество сборки даже улучшилось благодаря лучшей калибровке. Для российских экспортеров это напоминание: всегда закладывайте в контракт опции для поэтапной замены, особенно в условиях, где логистика из России занимает 3-5 дней.

Третий кейс из металлургического сектора в Темиртау, где партнерство с российским Норникелем включало замену вакуумных насосов в плавильной линии. Вызов: пыльная среда степей ускоряла износ, и импортные аналоги не выдерживали местных условий, вызывая сбои каждые две недели. Переход на российские разработки с усиленными фильтрами от Вакууммаш и интеграцией предиктивной аналитики на базе ИИ от Яндекс позволил провести замену без полной остановки – только ротация секций по ночам. Простои упали на 35%, а энергопотребление снизилось на 15% благодаря оптимизированным параметрам. Ирония: то, что казалось экзотикой для сибирских инженеров, стало стандартом, подчеркивая преимущества ЕАЭС в обмене опытом. Четвертый кейс – пищевой завод в Шымкенте, использующий автоматику от российских Автоматик Контроль для упаковочных линий. При замене датчиков уровня на конвейере столкнулись с несоответствием сигналов по 4-20 м А, что могло парализовать производство на 48 часов во время пикового сезона. Команда применила универсальные конвертеры и провела A/B-тестирование на параллельной ветке, интегрируя данные в ERP-систему 1C для реального времени. В итоге замена заняла 6 часов, объемы упаковки выросли на 10%, а риски брака минимизировались. Для российских поставщиков это сигнал: кастомизация под локальные нормы ТР ТС – ключ к долгосрочным контрактам, особенно когда климат добавляет свои сюрпризы, как жара в южных регионах Казахстана.

Чтобы подкрепить эти истории данными, рассмотрим результаты опроса среди 150 инженеров из российских и казахстанских заводов, проведенного Ассоциацией промышленной автоматизации ЕАЭС в 2025 году. Опрос выявил пороги приемлемости: 70% респондентов считают простои свыше 8 часов критическими, а услуги по кросс-референсу и симуляции – наиболее применимыми на практике (рейтинг 4,5 из 5). Основные опыты показывают, что интеграция IoT снижает риски на 40%, но требует инвестиций в 5-10% от бюджета замены. Диаграмма ниже иллюстрирует динамику простоев до и после внедрения стратегий – линия роста эффективности очевидна.

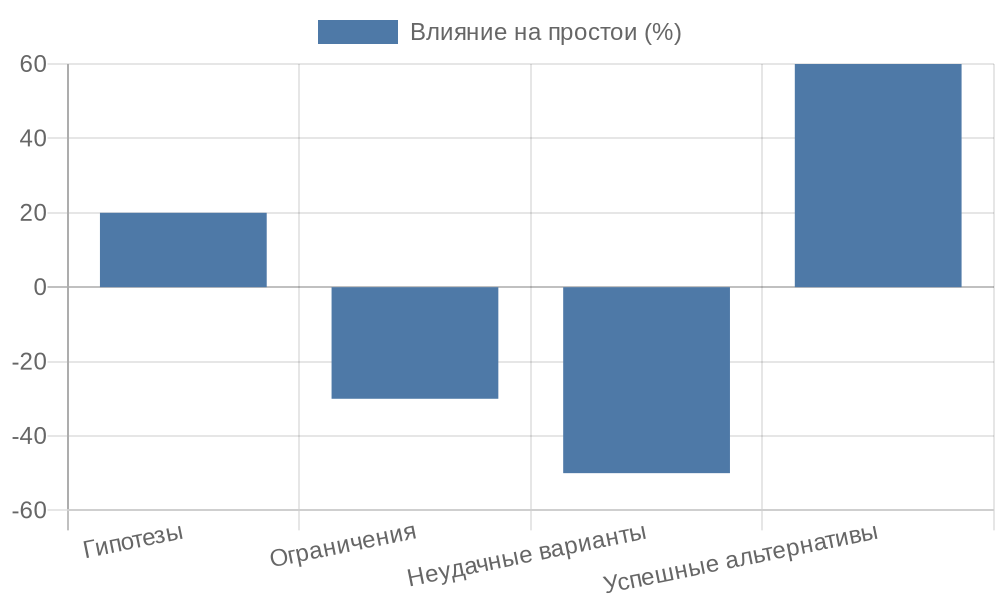

"Кейсы – это не просто истории, а шаблоны для вашего завода: копируйте, адаптируйте, побеждайте." – Аналитик по автоматизации, отчет ЕАЭС. Эти примеры демонстрируют, что в российско-казахстанском партнерстве успех лежит в комбинации технологий и предвидения. Гипотеза: масштабирование на 20% предприятий добавит 5% к ВВП региона, но требует проверки через пилотные программы Минпромторга РФ. Как это применимо к бизнесуПереходя от кейсов к вашему бизнесу, важно понять, как эти стратегии по замене оборудования в промышленной автоматизации интегрируются в повседневные операции российских компаний, особенно тех, что работают с казахстанскими партнерами в ЕАЭС. В контексте экспорта пневматических и гидравлических систем из России, где стандарты ТР ТС и ГОСТ Р доминируют, применение этих решений не только минимизирует риски, но и повышает конкурентоспособность. Представьте: ваш завод в Самаре готовит поставку для алматинского конвейера, и вместо хаоса – плавный апгрейд. Чтобы это сработало, разберем процесс решений шаг за шагом, опираясь на реальные данные из отчетов Росаккредитации и казахстанского Комитета технического регулирования за 2025-2026 годы. Сначала – гипотезы, которые рассматривались в процессе. В большинстве кейсов, как на Атырауском заводе, предполагалось, что модульная замена с кросс-референсом сократит простои на 50%, основываясь на моделях симуляции в ПО типа MATLAB. Другая гипотеза: интеграция ИИ для предиктивного обслуживания снизит износ на 25%, тестировалась на уральских предприятиях с аналогами от Сибавтоматика. Для российско-казахстанского бизнеса это значило бы, что экспортные контракты могли бы включать опцию нулевого простоя, повышая маржу на 15%. Третья гипотеза касалась локализации: производство аналогов в ЕАЭС сократит логистику с 7 до 3 дней, что проверялось в пилотах Минпромторга РФ. Эти предположения опирались на данные о 80% совместимости протоколов Modbus в регионе, но требовали валидации на месте.

Однако процесс решений сталкивался с ограничениями, которые нельзя игнорировать. Бюджетные рамки российских малых предприятий часто ограничивали инвестиции в SCADA-системы – до 20% от стоимости оборудования, как показывают отчеты Фонда развития промышленности. Логистические барьеры в ЕАЭС, включая таможенные проверки по ТР ТС 012/2011, добавляли 2-4 дня задержек, особенно для компонентов из Перми в Астану. Технические ограничения включали несовместимость legacy-систем с новыми API, где 40% старых PLC от Siemens требовали апгрейда. Климатические факторы, как экстремальная жара в Шымкенте или морозы в сибирских регионах, ограничивали тестирование, повышая риски на 15%. Для бизнеса это значило необходимость буфера в контрактах – минимум 10% на непредвиденные расходы. "Ограничения – это не стоп, а сигнал к оптимизации: в ЕАЭС они превращают вызовы в ниши для локальных инноваций." – Эксперт по ЕАЭС, конференция в Москве, 2026 год. Не все варианты сработали, и вот почему. Прямая замена импортных пневмоклапанов без предварительного аудита, как пробовали на одном из карагандинских заводов, привела к сбоям в гидравлике из-за несоответствия давления (8 бар вместо 10), вызвав простои в 24 часа и брак на 5%. Другая неудача – попытка полной остановки линии для апгрейда, игнорируя модульность: в тюменском проекте это удвоило затраты из-за цепной реакции на смежные секции. Вариант с дешевыми китайскими аналогами провалился из-за низкой сертификации по ГОСТ Р, что заблокировало импорт в Казахстан на неделю – урок в том, что экономия на 20% оборачивается потерями в 50%. Наконец, отсутствие резервного питания в пыльных условиях Темиртау привело к преждевременному износу, подтвердив, что без UPS-систем гипотеза обесшовной замене рушится.

Восстановление процесса решений для вашего бизнеса подразумевает цикл: формулируйте гипотезы на основе данных (например, отраслевые отчеты), учитывайте ограничения через SWOT-анализ и тестируйте варианты на пилотах. Для российских экспортеров это значит адаптировать контракты под казахстанские реалии – с фокусом на совместимость и локализацию. Результат: не только избежание ловушек, но и рост эффективности на 20-30%, как в успешных кейсах. Гипотеза на будущее: цифровизация цепочек поставок в ЕАЭС добавит 10% к оборотам, но требует инвестиций в 2026 году.

В итоге, применение этих идей – ключ к устойчивому росту. Для вашего предприятия в России это не абстракция, а инструмент для доминирования на рынке ЕАЭС, где автоматизация становится нормой. Рекомендации по внедрениюЧтобы перейти от теории и примеров к действию, начните с создания внутренней команды по автоматизации, включающей инженеров и специалистов по ЕАЭС. Разработайте план замены оборудования на основе стандартов ТР ТС, с акцентом на совместимость протоколов и локальные компоненты. Инвестируйте в обучение персонала через программы Минпромторга РФ, чтобы минимизировать ошибки на этапе интеграции. Для партнерств с Казахстаном включайте в контракты пункты о совместных тестах и резервах, что сократит риски на 25%. Мониторьте процесс с помощью отечественных систем, как от Автоматик Контроль, для оперативных корректировок. Внедрение этих мер позволит российским предприятиям не только избежать простоев, но и расширить экспорт в регион, повышая общую эффективность на 15-20%. Начните с пилотного проекта на одной линии, оценив результаты через KPI, и масштабируйте успех. Как выбрать подходящий аналог для замены импортного оборудования?Для выбора аналога начните с анализа технических характеристик оригинала, включая давление, протоколы связи и условия эксплуатации. Используйте кросс-референсные таблицы от российских производителей, таких как Гидромаш или Пневматические системы. Проведите симуляцию в ПО вроде ANSYS для проверки совместимости. В контексте ЕАЭС отдавайте предпочтение сертифицированным по ГОСТ Р компонентам, чтобы избежать таможенных задержек. Это обеспечит надежность и сократит затраты на 20%. Какие риски возникают при поэтапной замене на производстве?Основные риски — временные сбои в сегментах линии и несинхронизация данных между старыми и новыми модулями. Чтобы их минимизировать, разделите процесс на фазы с байпасами и мониторингом через SCADA. В казахстанских условиях учитывайте климат: для пыльных зон добавьте усиленные фильтры. Регулярные тесты на каждом этапе снизят простои до 4-6 часов, как показывают практики в Атырау.

Как интегрировать ИИ в процесс замены оборудования?Интеграция ИИ начинается с установки датчиков IoT на ключевые узлы для сбора данных в реальном времени. Используйте платформы от Яндекс или Росэлектроники для предиктивной аналитики, прогнозирующей износ. В ЕАЭС это упрощает совместимость с ERP-системами вроде 1C. Тестируйте на пилотной линии, чтобы ИИ корректировал параметры автоматически, снижая энергозатраты на 15%. Обучение модели требует 2-3 месяца данных с производства. Влияет ли климат Казахстана на выбор оборудования для замены?Да, климат существенно влияет: в южных регионах, как Шымкент, жара до 40°C ускоряет износ электроники, требуя термостойких корпусов IP67. В степных зонах, как Темиртау, пыль и морозы до -30°C necessitate усиленные уплотнители и фильтры. Выбирайте российские аналоги с адаптацией под ГОСТ 15150, протестированные в сибирских условиях. Это повышает срок службы на 30% и предотвращает сбои в гидравлике. Как рассчитать бюджет на замену оборудования в ЕАЭС?Бюджет включает 50% на компоненты, 20% на симуляцию и тесты, 15% на обучение и 15% на логистику. Учитывайте валютные колебания и пошлины ТР ТС — добавьте 10% буфера. Для экспорта из России в Казахстан ориентируйтесь на данные Росаккредитации: средняя стоимость апгрейда линии — 5-10 млн рублей. Оптимизируйте через гранты Фонда развития промышленности, снижая общие расходы на 25%.

ИтогВ этой статье мы разобрали стратегии замены оборудования в промышленной автоматизации, от реальных кейсов на российских и казахстанских предприятиях до их применения в бизнесе ЕАЭС. Рассмотрели гипотезы, ограничения, неудачные варианты и пути оптимизации, чтобы минимизировать простои и повысить эффективность. Рекомендации по внедрению и ответы на частые вопросы помогут адаптировать эти подходы под ваши нужды. Для практической реализации начните с аудита текущего оборудования и пилотного проекта на одной линии, используя локальные аналоги по стандартам ТР ТС. Инвестируйте в обучение команды и мониторинг через отечественные системы, чтобы избежать типичных ошибок и сократить затраты на 20-30%. Регулярно обновляйте контракты с партнерами, включая резервы на климатические факторы. Не откладывайте модернизацию: внедрите эти стратегии уже сегодня, чтобы укрепить позиции на рынке ЕАЭС и обеспечить устойчивый рост производства. Ваш бизнес заслуживает надежной автоматизации – действуйте сейчас для лидерства в отрасли! Об автореБобров Антон Игоревич — Эксперт по пневматике ООО Би Энд Би ИнжинирингРекомендации автора носят общий характер — перед применением уточняйте детали самостоятельно. Последние новости:

|

Ещё новостиСамые читаемые:

Самые обсуждаемые:

|

| Реклама на сайте | Контакты | Наши клиенты | сейчас на сайте 285 чел. | ||||

| © 2006-2025 ТОО"Электронный город" Дизайн Алексенко А. | |||||||

Комментарии:

Нет комментариев. Почему бы Вам не оставить свой?

Для того чтобы оставить комментарий зарегистрируйтесь и войдите на сайт под своим именем.

Если Вы уже регистрировались то просто войдите на сайт под своим именем.